产品列表 / products

-

- 承诺达标合格证检测打印一体机

- 小麦粉加工精度测定仪

- 全自动食用盐碘分析仪

- 金标读数仪

- 抗生素定量检测仪

- 荧光免疫分析仪

- 粮食重金属检测仪

- 杂质度过滤机

- 粮食水分测定仪

- 胶体金免疫层析分析仪

- 肉类检测仪

- 食品双氧水检测仪

- 大米精度加工检测仪

- 乳品检测仪

- 食用油检测仪

- 颗粒强度测定仪

- 近红外谷物分析仪

- 大米食味计

- 荧光仪

- 菜市场检测室设备

- 细菌检测仪

- 洁净度检测仪

- 呕吐毒素检测仪

- 安赛蜜检测仪器

- 蜂蜜检测仪

- 食品实验室检测方案

- 真菌毒素检测仪

- 双氧水检测仪

- 二氧化硫检测仪

- 茶多酚检测仪器

- 喹诺酮检测系统

- 拉曼光谱分析仪

- 高智能分子光谱食品快检设备

- 肉类水分检测仪

- 火锅底料检测仪器

- 过氧化值检测仪

- 色素检测仪

- 亚硝酸盐检测仪

- 瘦肉精检测仪

- 食用油品质分析仪

- 食品快检设备

- 食品快检前处理一体机

- 食品重金属检测仪

- 肉类抗生素检测仪器

- 大肠杆菌检测仪

- 酶标仪

- 动物疫病诊断仪

- 尿素检测仪

- 蛋白质检测仪

- 食用农产品合格证智能机

- *检测仪

- 水产品检测系统

- 食品甲醛检测仪

- 细菌检测仪器

- 兽药残留检测仪

- 食品安全检测仪

- 多功能食品安全检测仪

- 病害肉检测仪

- 酸价检测仪

- 甲醇检测仪

- 微生物检测仪

- ATP荧光检测仪

-

- 毛细吸水时间cst测试仪

- 包装完整性检测仪

- 真空密封性测试仪

- 泄漏与密封强度测试仪

- 介电常数测试仪

- 污泥脱水难易程度测定仪

- 手套完整性测试仪

- 差示扫描量热仪

- 离子色谱仪

- 智能热解析仪

- 全自动电位滴定仪

- 高温马弗炉

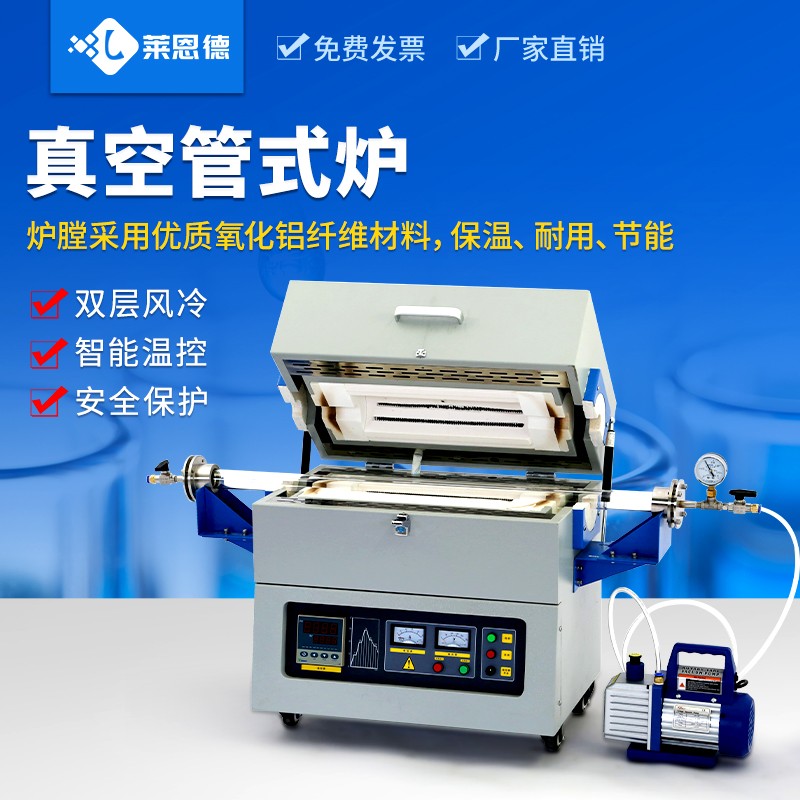

- 真空管式炉

- 二氧化硫蒸馏仪

- 真空气氛炉

- 氮吹仪

- 全自动蒸馏仪

- 油液颗粒度检测仪

- 卡尔费休库仑法微量水分测定仪

- 接触角测量仪

- 静电放电发生器

- 赛鸽飞行能力鉴定仪

- 鸽子公母DNA鉴定仪

- 全自动凯氏定氮仪

- 低温组织研磨仪

- 食品金属检测机

- 组织研磨仪

- 原子吸收光谱仪

- 超声波探伤仪

- ICP原子发射光谱仪

- 低温恒温槽

- 全自动微量分液仪

- 拍打式均质器

- 运动粘度测定仪

- 石墨赶酸仪

- 卤素水分测定仪

- 全自动脂肪测定仪

- 尘埃粒子计数器

- 核酸蛋白测定仪

- 冷冻干燥机

- DNA打断仪

- 其他仪器仪表

- 超声波细胞破碎仪

- 闭口闪点测定仪

- 鸟类性别检测仪

- 气相色谱仪

- 密度计

- 熔体流动速率仪

- 火焰光度计

- 油液清洁度检测仪

- 在线式油液颗粒计数器

- 电缆故障测试仪

- 液化石油气采样钢瓶

- 移液工作站

真空管式炉推动材料制备工艺的革新

在材料科学、冶金化工、航空航天等领域,许多关键材料的制备和处理需要在特殊环境中进行。真空管式炉凭借其能够提供高温、真空或惰性气体保护氛围的能力,成为材料烧结、退火、提纯等工艺的核心设备。从纳米粉体的合成到金属构件的热处理,从陶瓷材料的致密化到半导体晶圆的掺杂,真空管式炉以其精准的温控性能和稳定的环境控制,推动着新材料技术的不断突破。

一、真空管式炉的结构与原理:打造可控的环境

真空管式炉的核心结构由炉体、加热元件、石英或刚玉炉管、真空系统和温控装置五部分组成,各组件协同工作形成稳定的高温真空环境。炉体采用双层壳体设计,内层为隔热性能优异的轻质耐火材料,外层为冷轧钢板,中间填充硅酸铝纤维保温层,可将炉体表面温度控制在 60℃以下,减少热量损耗的同时保障操作安全。

加热元件的选择取决于额定温度范围:1000℃以下多采用镍铬合金丝,1200-1600℃常用硅钼棒或硅碳棒,而针对 1800℃以上的超高温需求,则需使用钼丝或钨丝加热,同时炉管需更换为耐高温的石墨管或钨管。这些加热元件均匀缠绕在炉管外侧的炉膛内,通过辐射传热使炉管内部形成均匀的温度场,型号的温度均匀性可控制在 ±1℃以内。

炉管作为物料反应的核心区域,根据工艺需求可选用不同材质:石英管适用于 1000℃以下的氧化氛围,刚玉管可耐受 1600℃高温和酸碱腐蚀,金属炉管(如 310S 不锈钢)则常用于需要承受高压的惰性气体保护场景。炉管两端配备密封法兰,通过 O 型圈或金属波纹管实现真空密封,配合旋片式真空泵或分子泵,可将炉内真空度降至 10⁻³Pa 甚至更高,有效隔绝氧气、水蒸气等活性气体。

温控系统采用 PID(比例 - 积分 - 微分)调节技术,通过热电偶实时监测炉管内温度,与设定程序比对后自动调整加热功率。先进的温控仪可存储 100 组以上的升温曲线,支持阶梯升温、恒温保持、线性降温等复杂程序,升温速率可在 1-20℃/min 范围内精确调节,满足不同材料的热处理工艺需求。

二、真空管式炉的核心性能:精准控制的技术优势

真空管式炉的核心竞争力体现在环境的精准调控能力上,具体表现为宽温域覆盖、高真空度保持和优异的温度均匀性三大特点。目前主流型号的温度范围可从室温延伸至 1800℃,部分超高温型号甚至可达 2200℃,能够满足从聚合物材料的低温退火(100-300℃)到陶瓷材料的高温烧结(1500-1800℃)的全场景需求。

在真空度控制方面,通过多级真空系统的协同工作可实现宽范围调节:机械泵可将真空度降至 10⁻¹Pa,满足一般性除气要求;若搭配扩散泵或分子泵,真空度可达 10⁻⁵Pa,适用于易氧化材料的高温处理。为防止炉管污染,真空系统还配备了冷阱和过滤器,可捕获挥发物和粉尘颗粒,延长真空泵的使用寿命。

温度均匀性是衡量管式炉性能的关键指标,直接影响材料处理的一致性。优质真空管式炉在有效加热区内(通常为炉管中部 80% 长度范围)的温度偏差可控制在 ±5℃以内,通过多点测温技术和加热功率的分区调控,甚至能实现 ±1℃的超高均匀性。这种精准的温度控制能力,使得批量制备的纳米粉体粒径偏差小于 3%,金属构件的硬度均匀度提升 20% 以上。

此外,气氛控制功能进一步拓展了设备的应用范围。通过流量计向真空炉管内通入氩气、氮气、氢气等惰性或还原性气体,可形成特定的气体氛围:氢气气氛适用于金属氧化物的还原反应,氮气保护可防止高温下材料的氧化,而氩气则常用于纳米材料的合成以避免杂质污染。部分型号还支持气体流量的闭环控制,将炉内气体分压稳定在 ±0.1kPa 范围内。

三、真空管式炉的应用场景:从实验室到工业生产的跨越

真空管式炉的应用已渗透到新材料研发和制造的各个领域,在实验室研究和工业化生产中均发挥着不可替代的作用。在纳米材料领域,它是制备碳纳米管、石墨烯、量子点等材料的关键设备:以碳纳米管合成为例,在 800-1200℃的氩气氛围中,通过催化裂解甲烷气体,可生成纯度达 99.5% 的单壁或多壁碳纳米管,管径分布可通过精确控制温度和气体比例进行调控。

在陶瓷材料制备中,真空管式炉用于实现材料的致密化烧结。氧化铝陶瓷在 1600℃真空环境下烧结,可去除坯体中的气孔和杂质,使致密度从 60% 提升至 98% 以上,抗弯强度提高 3 倍;而氮化硅陶瓷通过在氮气气氛中进行 1800℃的热压烧结,能够形成均匀的纤维状晶粒结构,显著提升其断裂韧性,满足高速切削刀具的使用要求。

金属材料的热处理是真空管式炉的另一重要应用领域。航空发动机叶片在 1100℃的氩气保护下进行退火处理,可消除加工应力并细化晶粒,疲劳寿命延长至原来的 1.5 倍;钛合金构件通过真空退火去除氢脆,能将断裂风险降低 40%,保障航天器的飞行安全。在半导体行业,真空管式炉用于硅晶圆的掺杂工艺,在 1000℃下通入磷或硼的气态化合物,可精确控制掺杂浓度和深度,形成符合要求的 PN 结。

工业化生产中,多管并联式真空炉组大幅提升了生产效率。某新能源企业采用 6 管联动真空管式炉系统,实现了锂离子电池正极材料 LiCoO₂的连续烧结,单日产能达 500kg,产品的比容量一致性控制在 ±2mAh/g 以内;而在硬质合金生产中,12 管真空炉组可同步完成钨钴合金的脱蜡和烧结工艺,能耗较传统推杆炉降低 30%。

四、真空管式炉的操作与维护:保障设备性能的关键

真空管式炉的规范操作和定期维护是确保其长期稳定运行的前提。在操作前,需检查真空系统的密封性,关闭炉管两端法兰时应均匀拧紧螺栓,避免因受力不均导致密封失效;升温前必须先抽真空至 10Pa 以下,防止炉管内残留氧气在高温下与加热元件反应。对于程序升温,应避免设置超过设备额定速率的升温曲线,以防加热元件过载烧毁。

日常维护需重点关注三个方面:真空系统每运行 50 小时应更换真空泵油,检查密封圈的老化情况并及时更换;加热元件在高温使用后会出现氧化变细,需定期测量其电阻值,当偏差超过 10% 时应整体更换以保证加热均匀性;炉管内壁若附着挥发物,可在高温下通入少量氧气使其燃烧去除,或用氢氟酸溶液(针对石英管)进行清洗。

安全保护系统是设备的组成部分。真空管式炉通常配备过温报警(超过设定温度 10℃时自动断电)、断水保护(针对水冷型设备)、真空度异常报警等功能,部分型号还设有气体泄漏检测装置,当氢气等可燃气体浓度超标时立即启动排风并切断气源。这些安全措施的配备,使得设备的事故率控制在 0.1 次 / 千小时以下。

五、真空管式炉的技术趋势:智能化与大型化并行

随着新材料产业的快速发展,真空管式炉正朝着智能化、大型化和多功能集成方向演进。智能控制系统已成为主流配置,通过触摸屏可实现工艺参数的可视化编程,支持远程监控和数据追溯,部分型号还搭载了 AI 算法,能根据材料的实时状态自动优化升温曲线。某科研机构开发的智能真空管式炉,通过机器学习预测材料的烧结终点,将能耗降低 15% 的同时提升产品合格率至 99%。

大型化设备满足了工业化生产的需求,目前最大的真空管式炉炉管直径已达 1.2 米,长度 5 米,有效加热区容积达 5 立方米,可同时处理 1000 件以上的中小型构件。通过分区加热和多点控温技术,即使在大尺寸炉管内仍能保持 ±3℃的温度均匀性,满足航空发动机机匣等大型构件的热处理需求。

多功能集成则拓展了设备的应用边界,新型真空管式炉整合了原位表征功能,通过炉管预留的观察窗口和传感器接口,可实时监测材料在高温处理过程中的相变、形貌变化和成分分布。例如,在电池材料的烧结过程中,可同步测量其电导率变化,为优化工艺参数提供直接依据。这种 “制备 - 表征" 一体化的设备,将材料研发周期缩短 30% 以上。

真空管式炉的技术进步,不仅推动了材料制备工艺的革新,更支撑着新能源、半导体、航空航天等战略性新兴产业的发展。从实验室里毫克级的新材料合成,到工厂中吨级规模的构件生产,它始终是创造环境、实现材料质变的关键设备,在新材料技术突破的道路上扮演着的角色。